İsraf Nedir?

Hangi İsraf?

İsraf iş yaşamı da dahil hayatın her alanında karşımıza çıkan ve günümüzde giderek artan en önemli problemlerden biri olması nedeniyle hem kurumların hem kişilerin her zamankinden fazla önem vermesi gerekmektedir.

En önemli kriterin maliyet, hız ve kalite olduğu günümüz rekabet koşullarında ancak israfları azaltarak hatta yok ederek maliyetleri düşürür, teslimat hızını arttırır ve kaliteli üretim yapabilirsiniz. Ancak israfı ortadan kaldırabilmek için önce israfı görmek ve kaldırılması gereken bir durum olduğunu kabul etmek gerekir. Bunun için, işletmenizi/sorumlu olduğunuz bölgeyi bir dış göz olarak incelemeniz gerekir.

7 İsraf ve Yalın Üretim

-

- Kaydet

7 israf

Yalın Üretim, Yalın Yönetim, Yalın Düşünce, Yalın Yaklaşım, Yalın Dönüşüm, Yalın Felsefe, kısaca ‚Yalın‛, ürün ve hizmet üretme sürecinde, sürecin en başından (hammadde) en sonuna (ürün/hizmet teslimi) kadar değer kavramına odaklanarak, israfın (boşa harcanan kaynak, kayıp) yok edilmesi ve bu süreç boyunca değerin en az kesintiye uğrayacak şekilde akıtılması ve en hızlı şekilde nihai müşteriye ulaştırılması amacını güden düşünce ve yönetim şeklidir.

Japonya’da uzun yıllardır uygulanan yalın üretim sisteminin arkasındaki temel düşünce, israfların ortadan kaldırılması, maliyetlerin azaltılması ve çalışanların güçlendirilmesidir.

İsraf ve değerle ilgili olarak son sözü Taichii Ohno’ya vermek isteriz: “Bizim tek yaptığımız müşterinin bize sipariş verdiği andan parayı aldığımız ana kadar geçen zamana bakmaktır. Bu zamanı değer katmayan işleri azaltarak kısaltırız.”

7 İsraf Nedir?

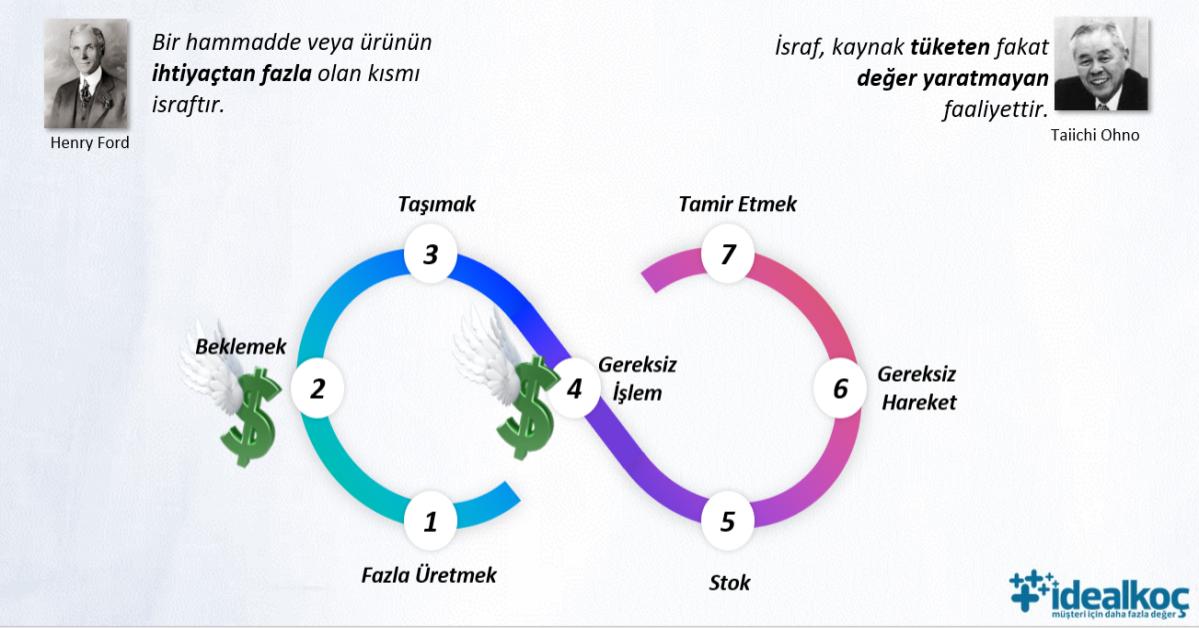

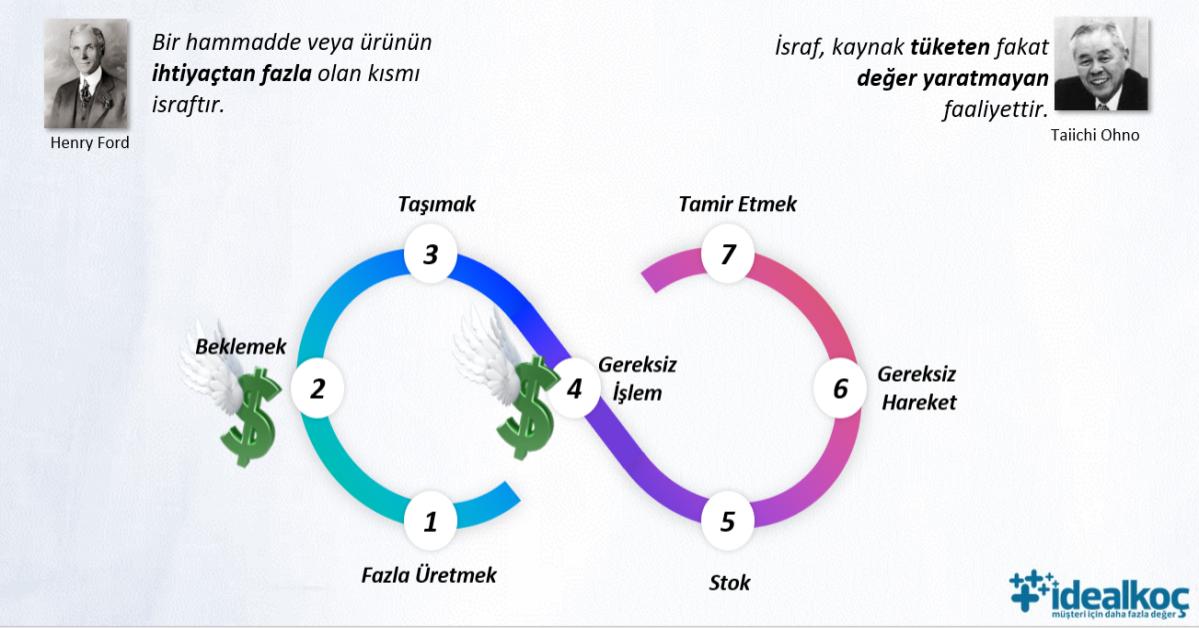

Henry Ford bir hammadde veya ürünün ihtiyaçtan fazla olan kısmını israf olarak nitelendirmektedir. Taichi Ohno’ya göre ise benzer şekilde kaynak tüketen, değer üretmeyen faaliyetler israftır. Yalın üretim içerisindeki değer tanımı Henry Ford ve Taichi Ohno’dan gelmektedir. Bu sebeple yalın üretim neredeyse hiç israf yapmadan ürün üretmeyi hedeflemektedir.

-

- Fazla üretmek: Bir malzemeden müşterinin talebinden fazla ürettiklerinizin tümü fazla üretime girer. Fazla üretimin karşılığı stoktur. Nedeni hiç önemli değil. Neden diye sunulanlar çözülmesi gereken şeylerdir.

- Beklemek: Eğer bir makine bir makinayı bekliyorsa, bir insan bir insanı bekliyorsa, tedarikçiden gelmeyen malzemeyi bekliyorsa israftır. Neden? Çünkü kaynak, alan ve forkliftle taşınarak alan tüketilmiş; ancak değer yaratılmamıştır. Değer yaratmadığı için de israftır. O malzeme müşteriye satabilecek hale gelmemiştir. Değer, müşterinin para ödediği şeydir.

- Taşımak: Bir bant sistemimiz yoksa bir makinadan parçayı indirip diğer bir makinaya götürdüğümüz yerde israf devreye girer. Yalın üretime göre taşımak bir israftır. Taşımayı israf olarak tanımlamak, makinaların yaklaşma gereksinimini ortaya çıkarır. Tek parça akışa yönlendirir.

- Yetersiz Metot (Gereksiz işlem): israftır ve en zor fark edilenlerden biri olarak yer alır. Kalitesizliği gidermek için, daha fazla iş yaptığını göstermek için gereksiz işlemler ortaya çıkar. İşlemleri videoya çekilip detaylı analiz yapıldığında belirlenebilir. Çözüm olarak görülen bu işlemler analiz yapana kadar alışkanlıklardan fark edilmez.

- Stok: başlı başına israftır. 10 günlük stoğu birden 0’a indiremezsiniz. Yavaş yavaş indirmek gerekir. Yalın dönüşüme başlandığında, stok seviyesi indirildiğinde Yalın dönüşüm başladı problemler arttı cümleleri duyulmaya başlar. Çünkü yalın dönüşüm halı altına süpürülen problemleri ortaya çıkarır. 5S, Kaizen, vb. uygulamalar başladığında ortalık durulmaya başlar. Stok bir seviye daha indirildiğinde ortalık yine karışır. Önemli olan stok neyin karşılığı onu bilmek. Arızaya karşılık stok mu? Çözülmesi gereken nedir? Kalitesizlik yaşanması mı? Neye karşılık olduğunu bilmediğimiz stok en tehlikeli stoktur.

- Gereksiz hareket olarak gereksiz yürümek, aramak yine israftır. İki işlem arasında yürüyerek, bir parçayı arayarak ne kadar zaman kaybettiğinizi düşünün. O malzemenin yeri belli ve yakınınızda olsaydı işlerinizi çok daha kısa bir sürede yapabilecektiniz.

- Tamir etmek: Her türlü kaynağı tüketiyorsunuz; fakat sonuç yok mu? Müşteri tamir ettiğiniz için kullandığınız kaynağın parasını vermez. Tamir etmenizi gerektiren sorunu çözmek kaliteyi iyileştirmek gereklidir. Tüm bu israfları gidermek için yalın üretim araçlarını kullanmak gereklidir. 5S, Kaizen, A3 ile yönetim, yerinde kalite gibi her bir yalın dönüşüm aracı kullanıldığında israfların ne kadar azaldığı görülecektir. İsrafları belirlemek problemleri belirlemek ve çözmek için ihtiyacın olan araçları öğrenip devreye almak gereklidir.

Bu içeriği beğendiniz mi?